В.Н. Карнюшин, А.В. Малов, Р.И. Солоухин

ИМПУЛЬСНЫЙ ГАЗОРАЗРЯДНЫЙ СО2- ЛАЗЕР АТМОСФЕРНОГО ДАВЛЕНИЯ С ПОДОГРЕВНЫМ КАТОДОМ

Разработка импульсных газоразрядных лазеров с повышенным (р ≥ 1 атм) давлением рабочей среды является одной из важных практических задач квантовой электроники. Успешные работы по созданию электроионизационных и фотоионизационных лазеров и усовершенствованию лазерных систем с двойным поперечным разрядом и резистивными электродами стимулировали интенсивный рост исследований в этой области [1].

В настоящей работе описана конструкция и приведены результаты экспериментального исследования импульсного проточного СО2-лазера с атмосферным давлением рабочей среды, в котором, в отличие от известных схем, катод разрядного лазерного промежутка является подогревным. Это позволяет контролируемым образом воздействовать на характер развития разряда за счет изменения температуры рабочей поверхности катода и прилегающих слоев газового потока. Конвективное охлаждение среды широко применяется в мощных электроразрядных СО2- лазерах непрерывного и импульсного действия [2]. Простые оценки показывают, что уже при умеренных (несколько метров в секунду) скоростях газового потока использование подогревного катода в конвективных лазерах с поперечным разрядом является вполне допустимым, так как толщина прогреваемого слоя газа при его контакте с горячей поверхностью оказывается много меньше расстояния между электродами. В то же время наличие тонкого слоя нагретого газа у поверхности катода может оказать заметное влияние на развитие разряда. Наиболее существенным положительным фактором является, по-видимому, снижение порога лавинной ионизации в этом слое, обусловленное уменьшением плотности газа. По этой причине при подаче импульса напряжения на электроды ионизация в прикатодном слое должна развиваться раньше, чем в основной зоне разряда. Образующийся слой ионизованного газа обеспечивает однородное развитие лавин ионизации в остальном объеме разрядного промежутка при достижении пороговых условий пробоя. Заметим, что аналогичная ситуация имеет место и при осуществлении разряда в неоднородном по компонентному составу газовом потоке. Такой поток может быть сформирован при независимой подаче гелия в прикатодную область разрядного промежутка с помощью дополнительного соплового устройства. Необходимость нагрева электродов в этом случае отпадает.

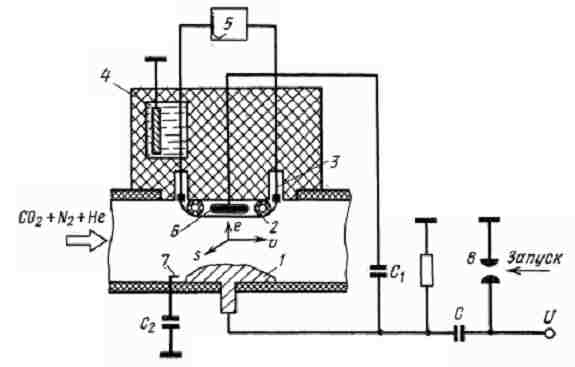

Конструкция СО2- лазера с подогревным катодом схематически изображена на рис. 1. Электроды лазерного разряда установлены на стенках газодинамического канала системы прокачки газа. Рабочая часть катода состоит из ряда тонких вольфрамовых проволок, уложенных параллельно потоку на каркас из охлаждаемых водой керамических трубок на расстоянии 3 мм друг от друга.

Рис. 1. Система формирования электрического разряда СО2-лазера:

1 — анод

2— катод

3 — консольные пружины

4 — раствор

5 — источник питания накала

6,7 — дополнительные электроды

8 — воздушный разрядник.

Нагрев проволок осуществляется электрическим током от низковольтного источника накала. Для устранения температурных деформаций концы проволок закреплены на консольных пружинах, выполняющих одновременно роль токоподводов. Полость в изоляторе катода с раствором CuSО4 обеспечивает возможность применения резистивной развязки между соседними элементами рабочей поверхности катода. Слабая предварительная ионизация газа в разрядном промежутке осуществляется ультрафиолетовым излучением от вспомогательного искрового разряда. В конструкции предусмотрена также возможность работы с двойным разрядом. С этой целью за катодом установлен третий электрод, закрытый пленкой из фторопласта. Пространственная ориентация вектора потока, вектора напряженности электрического поля и направления оптической оси лазерного резонатора показана соответственно стрелками v, е и s на рис. 1. Расположение электродов типично для лазеров с поперечным разрядом. Размеры разрядного промежутка 1,2 х 1,5 х 20 см.

Окна лазерной кюветы закрыты пластинками из NaCI, установленными под углом Брюстера к оси резонатора, который образуют сферическое (R = 2 м) и плоское зеркала, расположенные на расстоянии 50 см друг от друга. Вывод лазерного излучения осуществлялся через отверстие Ø 1,8 мм в плоском зеркале.

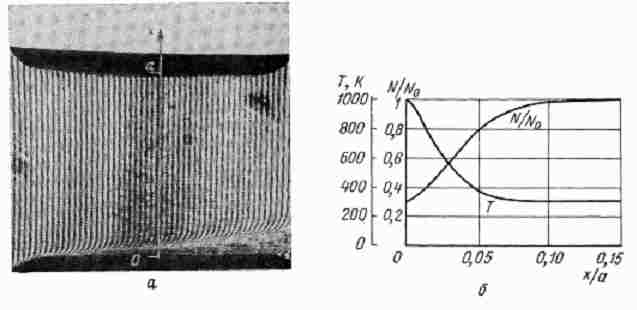

Рабочая смесь CО2+N2+He с относительным содержанием компонент 1 : 1,5 : (2—5)Х прокачивалась через разрядный промежуток со скоростью 2—5 м/с при атмосферном давлении. В этих условиях температура рабочей поверхности катода при максимальном напряжении источника накала не превышала 1200 К. Данные о распределении плотности газа в разрядном промежутке были получены с помощью интерферометра Маха — Цендера и обычными теневыми методами с использованием гелий-неонового лазера в качестве источника подсветки. Типичная интерферограмма (а) и полученный при ее обработке контур распределения плотности и температуры газа (б) в прикатодном слое представлены на рис. 2.

Рис. 2. Распределение плотности и температуры газа в прикатодном слое.

Соответствующий контур температуры оказывается близким к гауссову, что указывает на диффузионный механизм теплопроводности поперек газового потока. По полученным данным, толщина нагретого прикатодного слоя составляет около 1 мм.

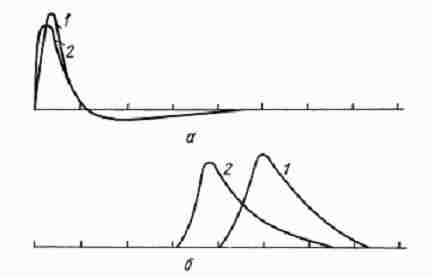

Питание лазерного разряда осуществлялось импульсами напряжения с амплитудой до 25 кВ и длительностью ~ 0,5 мкс, формируемыми при разряде конденсатора С = 5 нФ через воздушный разрядник и сопротивление (рис. 1). Осциллограммы импульса тока и лазерного импульса (приемник Ge—Au) приведены на рис. 3. Наблюдается обычное для импульсных CO2- лазеров запаздывание максимума генерации относительно максимума тока.

Рис. 3. Осциллограммы импульса тока (а) и генерации (б) при включенном (1) и выключенном (2) источнике накала.

Амплитуда напряжения на разрядном промежутке 21 кВ. Состав смеси СО2: N2: Не = 1 : 1,5 : 4 (1), СО2: N2: Не = 1 : 1,5 : 9 (2).

Развертка 0,5 мкс/дел.

Для определения влияния нагрева катода и сопутствующих явлений на работу СО2- лазера проводилось сравнение пороговых условий генерации при включенном и выключенном источнике накала. Было установлено, что при фиксированной амплитуде подаваемых на электроды разрядного промежутка импульсов напряжения нагрев катода позволяет увеличить в 2 раза содержание азота и углекислоты в рабочей смеси. При выключенном источнике накала разряд в тех же условиях не сопровождался возникновением генерации, хотя форма импульса тока оставалась практически неизменной. Это свидетельствует об улучшении пространственной однородности разряда при использовании подогреваемого катода.

При работе в режиме с двойным разрядом эффект нагрева катода оставался положительным, хотя становился количественно менее заметным. В этом случае содержание молекулярных газов в смеси при включении источника накала удавалось увеличить в 1,3— 1,5 раза. Было установлено также, что увеличение емкости конденсатора С в несколько раз приводит к заметному уменьшению положительного эффекта от нагрева катода. Качественно это можно объяснить на основе предположения о развитии перегревно-ионизационной неустойчивости на переднем фронте импульса тока, который в этом случае оказывается более пологим. Развитию неустойчивости способствует пространственная неоднородность прогреваемого прикатодного слоя, обусловленная дискретной структурой рабочей поверхности катода, изменением толщины прогретого слоя вдоль потока, турбулентным перемешиванием и другими факторами. Влияние этих факторов можно существенно ограничить за счет уменьшения толщины прогреваемого слоя. Практически это легко достигается при установке рабочей поверхности катода перпендикулярно направлению газового потока. Анод в этом случае должен быть выполнен в виде сетки и установлен выше по потоку относительно катода.

1. О.R. Wооd. Proc. IEEE, 62, 355 (1974).

2. В.Н. Карнюшин, Р.И. Солоухин. «Физика горения и взрыва», 8, 163 (1972)