Эта страничка посвящена самодельному изготовлению зеркала для лазера. Зеркало - составная часть лазерного резонатора, и от коэффициента отражения зеркала зависит возможность возникновения лазерной генерации в активной среде.

В книге Т. Раппа "Эксперименты с самодельными лазерами" изложены способы изготовления лазерных зеркал в условиях домашней мастерской. Однако для самостоятельного изготовления потребуется хороший двухступенчатый форвакуумный насос. Ниже приводится, возможно, не самый лучший, зато простой способ изготовления лазерной оптики.

Сразу надо сказать, что в настоящей статье изложены способы изготовления зеркала с металлической отражающей поверхностью. Коэффициент отражения такого зеркала в диапазоне волн 500-800 нм равен ~ 95 %. При таком значении коэффициента отражения можно добиться лазерной генерации только в активных средах с высоким коэффициентом усиления. В частности металлическое зеркало можно применять в самодельных азотных лазерах, лазерах на красителях или лазерах на парах металлов.

Одним из способов изготовления металлического зеркала является метод химического осаждения металла на поверхности стекла. Однако этот вариант подходит далеко не всем любителям, ибо требует наличия соответствующих химических реактивов, некоторые из которых взрывоопасны или же являются сильными ядами. Поэтому такой способ здесь не рассматривается.

Самый простой способ изготовления зеркала – это использование металлической пластины, обработанной до зеркального блеска. Такое зеркало можно применять в лазере на углекислом газе и азотном лазере. Металлическое зеркало подходит и для He-Ne лазера, но при этом генерация возможна только в инфракрасном спектре.

Для изготовления зеркала потребуется дюралевая пластина толщиной 2 – 3 мм. С помощью штангенциркуля на пластине очерчивается круг нужного диаметра и ножовкой по металлу вырезается заготовка будущего зеркала (фото ниже).

Заготовка обрабатывается напильником до образования ровного круга (фото ниже).

Затем поверхность заготовки обрабатывается сначала грубой наждачной бумагой средней зернистости, а после – мелкой (нулевка) наждачной бумагой (фото ниже).

Обработку зеркала следует осуществлять круговыми движениями наждачной бумаги по поверхности заготовки так, чтобы металл стачивался равномерно.

Заключительный этап изготовления зеркала – это полировка заготовки до зеркального блеска. Полировать металл лучше всего пастой ГОИ (можно купить в «Чип и Дип» или магазине хозтоваров). Для полировки используется плоская пластина толщиной 3 – 6 мм из любого твердого материала (оргстекло, карболит, фанера и т.п.), размеры которой больше диаметра зеркала. Пластина обтягивается хлопчатобумажной или любой другой тряпкой, не имеющей дефектов поверхности. На тряпку несколькими штрихами намазывается паста ГОИ. Затем берется заготовка зеркала и, прижимая заготовку к тряпке, следует совершать ею поступательные или круговые движения по поверхности тряпки. В процессе полировки поверхность тряпки чернеет, и паста теряет свои полирующие свойства. Поэтому следует периодически менять область полирования на поверхности тряпки, обновляя слой полировальной пасты. Дюралюминий полируется достаточно быстро и в скором времени поверхность заготовки приобретет зеркальный блеск. Чем дольше будет полировка, тем качественней будет поверхность зеркала.

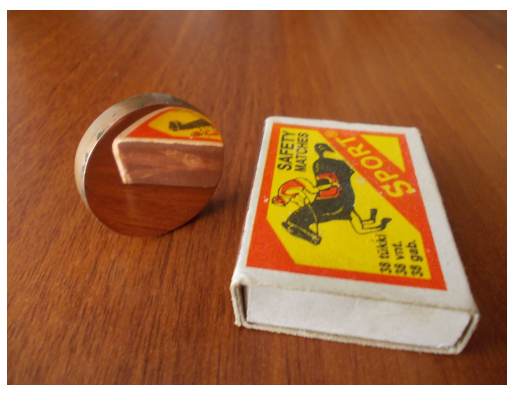

Немного изменив процесс обработки зеркала, таким способом можно изготавливать не только плоскопараллельное зеркало, но плосковогнутое зеркало, которое применяется в конфокальном резонаторе газоразрядного лазера. На фото ниже показано зеркало для углекислотного лазера, изготовленное из медной шины.

По изложенной выше методике были изготовлены плоскопараллельные зеркала и для азотного лазера. Одно из преимуществ цельнометаллического зеркала в том, что после продолжительной работы в лазерном резонаторе зеркало можно обновлять, осуществляя полировку его поверхности. На фото ниже показано дюралюминиевое зеркало, на поверхности которого после работы в трубке азотного лазера образовался слой оксидов металла. Повторная полировка зеркала восстанавливает чистоту поверхности зеркала.

Если речь идет о зеркале, которое находится за пределами газоразрядной трубки или же зеркале для лазера на красителе, то лучше всего использовать готовое зеркало.

В качестве зеркала подойдет любое плоское косметическое зеркало или же мебельное зеркало. Совсем не обязательно покупать дорогое зеркало. Можно использовать даже осколок зеркала. В любом случае из зеркала-заготовки нужно вырезать будущее зеркало лазерного резонатора. Для этого возможны два способа: либо стеклорез, либо трубчатое сверло по керамике. При использовании стеклореза зеркало-заготовка размечается стеклорезом под квадрат, и по полученным рискам обламывается лишнее стекло. Так получается квадратное зеркало. Более эстетичным будет круглое зеркало, которое высверливается с помощью трубчатого сверла. Диаметр зеркала определяется внутренним диаметром трубчатого сверла. Можно изготовить зеркала диаметром 8 мм, 13 мм, 18 мм, 23 мм, 28 мм.

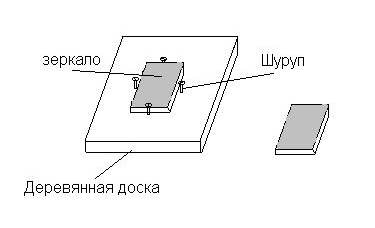

Прежде всего, зеркало-заготовку следует закрепить на каком-нибудь прочном основании (наиболее доступный и дешевый вариант - деревянная доска или ДСП). Зеркало закрепляется к доске шурупами или саморезами. Для крепления достаточно четырех шурупов (рисунок ниже).

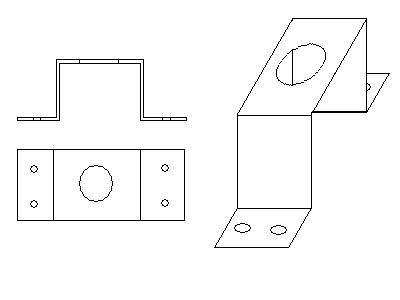

В процессе сверления следует избегать боковых движений сверлом, что весьма не просто без дополнительного приспособления. Зафиксировать сверло в вертикальном положении поможет конструкция, показанная на рисунке ниже.

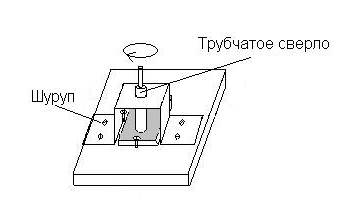

Ее изготовление зависит от доступности материалов. Можно изготовить из пластин оргстекла, склеив пластины дихлорэтаном. Можно изготовить из полоски листового железа, согнув полоску по форме как на рисунке. Можно изготовить из отдельных металлических уголков, скрепив их винтами. Так или иначе, на верхнем основании проделывается круглое отверстие, диаметр которого равен диаметру трубчатого сверла. Высота конструкции определяется длиной используемого трубчатого сверла. Диаметр боковых круглых отверстий (4 шт) равен диаметру шурупов. Изготовленное вспомогательное приспособление закрепляется на основании шурупами (предварительно в отверстие приспособления вставляется трубчатое сверло). Режущая часть сверла должна находиться над поверхностью зеркала (рисунок ниже).

Сверло должно легко проворачиваться в отверстии вспомогательной конструкции. Приподняв сверло, закрепляем его в патроне дрели. Сверлить следует на малых оборотах дрели (лучше использовать не электродрель, а ручную дрель), чтобы избежать сколов и трещин в стекле. Желательно в процессе сверления подливать воду к месту соприкосновения сверла с поверхностью стекла. Готовый результат показан на фото ниже.

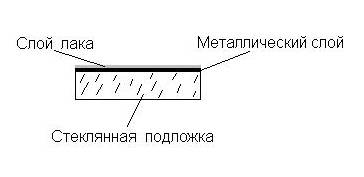

Теперь можно приступить к формированию из заготовки зеркала для лазера. Как правило, ширпотребное зеркало изготовляется методом напыления металла (серебро или алюминий) на поверхность стекла. Слой металла защищен лаковым покрытием (рисунок ниже).

Чтобы использовать такое зеркало в лазере, необходимо удалить защитное лаковое покрытие, ибо световой поток должен отражаться непосредственно от слоя металла. Удалить лаковое покрытие можно с помощью различных растворителей, которые активно воздействуют на лак. Наиболее доступным растворителем является ацетон. Однако не все виды лака хорошо в нем растворяются. В таком случае потребуется ватный тампон, с помощью которого, совершая круговые движения по лаковой поверхности, можно удалить слой лака (тампон регулярно смачивается в ацетоне !). В зависимости от состава лака этот процесс длится от нескольких минут до получаса. Как говорится, терпение и труд все перетрут. Главное в очистке зеркала от слоя лака - это не повредить тонкий слой металла. При слишком сильном нажиме от ватного тампона на поверхности металла образуются царапины, что не желательно. В конце концов, слой лака будет полностью удален, и "глухое" зеркало резонатора готово ( фото ниже).

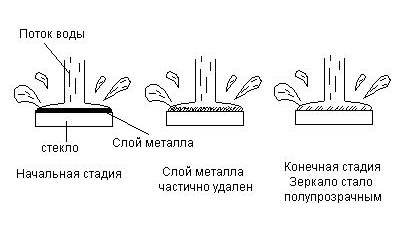

Полупрозрачное зеркало изготовляется по той же технологии, что и "глухое" зеркало, но после того, как защитный слой лака будет удален с металлической поверхности зеркала, нужно уменьшить толщину слоя металла. Чем тоньше будет слой металла на поверхности стекла, тем более прозрачным станет зеркало. Уменьшить толщину слоя металла можно полировкой его поверхности. Однако, если применять для этой цели пасту ГОИ, металлическая поверхность будет покрыта мелкими царапинами и превратится скорее в дифракционную решетку, чем в зеркало. Поэтому в качестве полирующего средства в условиях домашней мастерской лучше применять обычную зубную пасту, растворенную в воде. Процесс полировки изображен на рисунке ниже.

Как известно, вода камень долбит. Если направить струю воды на поверхность металла, начнется процесс эрозии (разъедание) поверхности металла, и толщина слоя металла будет постепенно уменьшаться. Растворенная в воде зубная паста действует как абразив и ускоряет полировку металлического слоя зеркала. При длительном воздействии потока воды на поверхность металла можно сделать толщину слоя металла сколь угодно малой. Чем дольше зеркало находится под струей воды, тем оно станет более прозрачным. Длительность полировки зависит от скорости потока воды и состава зубной пасты.

Не стоит рассчитывать на быстрый результат, так как растворенная в воде зубная паста крайне медленно "стачивает" металлический слой зеркала.Если начать полировку утром, то только вечером можно оценить, насколько зеркало стало прозрачным.

Ускорить полировку можно использованием вместо зубной пасты чистящего порошка для бытовой сантехники (например, «Пемолюкс»). Водный раствор чистящего порошка очень быстро полирует зеркальный слой зеркала и примерно через час непрерывной работы насоса омывателя зеркальный слой полностью удаляется.

Чуть зазевался, и вместо зеркала – чистая стеклянная пластинка.

Поэтому чистящий порошок подходит для изготовления зеркала с высоким коэффициентом отражения в пределах 60 - 90 % (проще контролировать процесс полировки), а для коэффициента отражения в пределах 20 - 50 % лучше применять зубную пасту.

Автоматизировать процесс полировки поможет изложенная ниже конструкция.

Требуется:

- 1,5 л стеклянная банка (магазин "Хозтовары")

- насос омывателя лобового стекла ( магазин "Автозапасти")

- трубка для насоса омывателя ( магазин "Автозапасти")

- источник постоянного напряжения 12 В х 4 А ( магазин "Чип и Дип" или самоделка)

- вода

- зубная паста

- полипропиленовая трубка длиной ~ 2-4 см с толщиной стенки 3 мм ( рынок "стройматериалы")

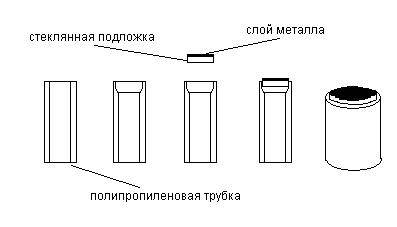

Прежде всего, изготовляется крепление для зеркала, чтобы в процессе полировки зеркало постоянно находилось под струей воды. В качестве крепления служит полипропиленовая трубка (диаметр трубки определяется диаметром зеркала). Для примера, будем считать, что зеркало имеет диаметр 13 мм. Тогда берем полипропиленовую трубку диаметром 16 мм и сверлом диаметром 13 мм аккуратно высверливаем в трубке отверстие на глубину ~ 5 мм (рисунок ниже).

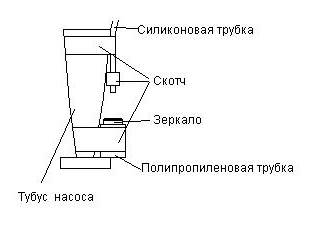

В полученное отверстие вставляется зеркало так, чтобы металлический слой был снаружи трубки. Затем подготавливается насос омывателя. Крышка насоса омывателя имеет лишь одно отверстие на выход жидкости из сосуда, куда помещается насос. Чтобы вернуть вытекающую из насоса жидкость обратно в сосуд и тем самым осуществить циркуляцию жидкости, нужно проделать в крышке насоса омывателя второе отверстие, через которое вставляется обрезок силиконовой трубки (диаметр отверстия ~ 5 мм) (фото ниже).

Один конец трубки фиксируется на тубусе насоса липкой лентой типа "скотч", а второй конец насаживается на патрубок крышки насоса. Полипропиленовая трубка с зеркалом фиксируется на тубусе насоса липкой лентой типа "скотч" так, чтобы поверхность зеркала находилась напротив отверстия силиконовой трубки. Конец силиконовой трубки должен совмещаться с центром зеркала, чтобы поток воды направлялся только на поверхность зеркала. С этой целью конец силиконовой трубки обматывается несколькими слоями скотча. Таким образом, формируется изгиб силиконовой трубки (рисунок ниже).

Количество слоев подбирается опытным путем. Насос омывателя с зафиксированным зеркалом помещается в банку, в которую предварительно залит раствор зубной пасты в воде. Чем выше концентрация зубной пасты в воде, тем лучше. Объем раствора в банке должен быть таким, чтобы уровень жидкости был на 2-3 см ниже поверхности зеркала. В принципе, объем жидкости не важен, но в процессе работы насоса образуется большое количество пены, которая затрудняет визуальный контроль за поверхностью зеркала.

Насос омывателя имеет мощность порядка 25 Вт, так что подключать его желательно к блоку питания, имеющим мощность 50 Вт или выше. При подключении насоса следует соблюдать полярность подключения. Как только питание будет подано на двигатель насоса, вода в банке начнет циркулировать. Поток воды, вытекающий из трубки должен равномерно омывать поверхность зеркала. Если это не так, нужно подкорректировать положение конца трубки относительно зеркала. Еще раз напомню, процесс полировки крайне длителен. Если требуется изготовить полупрозрачное зеркало с высоким коэффициентом пропускания, придется полировать зеркало несколько дней. В этом случае не обязательно оставлять насос постоянно включенным. Можно осуществлять полировку в несколько этапов, каждый раз обновляя раствор зубной пасты.

Иногда для получения полупрозрачного зеркала можно обойтись без изложенного выше процесса полировки зеркала. Это возможно в том случае, если после снятия защитного лакового покрытия на зеркале, зеркало окажется частично прозрачным. Производители зеркал экономят на цветном металле и потому часто не доводят зеркало до «кондиции», отчего оно частично пропускает свет. Проверить зеркало на прозрачность довольно легко. Достаточно посмотреть через него на светящуюся лампу комнатной люстры. На фото ниже показано, как частично прозрачное зеркало, вырезанное из осколка зеркальной пластины, изготовленной ООО «Московская Зеркальная Фабрика», пропускает луч лазерной указки.